从单点测量到多维分析:激光测径仪的技术演变

分享

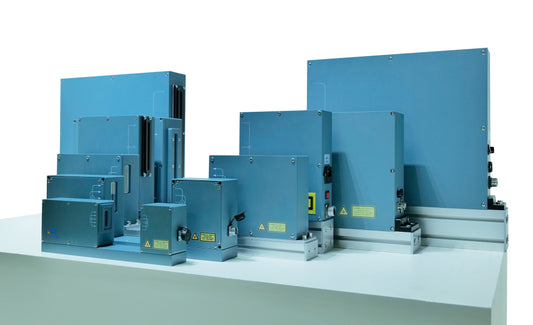

在工业精密测量领域,激光测径仪的发展体现了制造业对精准、高效、智能化的持续追求。从早期的单点静态测量到如今的多维动态分析,技术的迭代不仅提升了检测能力,也重塑了质量控制标准。本文系统地回顾了激光测径仪的关键技术进步,并探讨了它们对现代制造业的影响。

一、技术演进的三大阶段

1.单点静态测量(1980年代-1990年代)

基本原理:

使用单束激光测量物体上的固定点,通过光电传感器计算直径。

测量频率低(一般每秒几次),只适合静态或低速场景。

限制:

无法捕捉移动物体的实时变化。

仅限于单点测量,无法评估整体均匀性。

典型应用:实验室采样、低速生产线离线测量。

2. 动态扫描测量(2000 年代 - 2010 年代)

关键突破:

采用高速旋转多面镜或检流计系统实现物体的连续激光扫描。

测量频率提高到每秒数千次(例如>2000Hz),兼容高速生产线。

优点:

实时监测移动物体的直径波动(例如,线材挤压、金属轧制过程)。

支持动态补偿(例如,由于温度变化引起的材料膨胀)。

行业影响:

成为电线电缆、管道、金属线材行业在线检测的标准。

3. 多维同步测量(2020年代至今)

技术整合:

双/多轴测量:使用十字激光或阵列传感器同时检测 X/Y 轴直径,计算椭圆度和偏心率。

轮廓分析:结合 CCD 成像或线激光扫描来评估表面平整度和缺陷。

智能升级:

集成AI算法,自动识别异常(例如毛刺、凹痕)。

与 MES/PLC 系统连接,实现闭环控制(例如,自动挤出机调整)。

二、关键技术突破

1. 从静态到动态:平衡速度与精度

扫描速度:由每秒几次提高到10000Hz以上,满足超高速生产需求(如2000m/min的光纤拉丝)。

精度维护:通过实时温度补偿和振动抑制算法确保微米级的稳定性。

2.增强材料适应性

高反射表面:使用偏振滤光片或自适应激光功率调整。

透明/半透明材料:优化波长选择(例如,用于增强边缘对比度的蓝色激光)。

三、行业应用案例

案例一:高速电线电缆生产

要求:在800m/min的拉拔速度下实时监控导体直径和绝缘厚度。

解决方案:多轴激光测量+闭环控制系统,将缺陷率降低至<0.5%。

案例二:精密金属管道检测

挑战:由于温度波动导致热轧钢管直径变化。

创新点:动态热膨胀补偿算法直接输出室温标准值。

结论

激光测径仪的演进代表着工业检测从被动采样到主动控制的转变。未来,多维测量与智能分析的深度融合将巩固其作为智能工厂核心质量传感器的地位。

您的生产线处于哪个阶段?让我们讨论升级需求!